+33 (0)3 87 03 21 65

Les trois principales causes de défaut en emboutissage de pièces en métal

Les principales causes de défauts en emboutissage sont liées aux paramètres des outils et à leur lubrification, mais aussi aux propriétés des matériaux.

Les principales causes des défauts habituels pouvant survenir lors d'opération d'emboutissage de pièces en métal sont liées aux paramètres des outils et à leur lubrification, mais aussi aux propriétés des matériaux employés.

Cet article vous aidera à contrôler vos outillages et matériaux afin de mieux prévenir les non-conformités potentielles de vos pièces formées par procédés d'emboutissage.

Pour éviter de graves défauts de type plis, voilage, rupture, striction et déformation, il est possible de les anticiper en agissant directement sur ces trois causes de non-conformités courantes rencontrées dans l'utilisation de technique d’emboutissage.

Les paramètres des outils comme cause de défaut en emboutissage

Les paramètres du serre-flan, du poinçon et de la matrice sont parmi les causes les plus probables de formation de plis en emboutissage.

La géométrie (ou le positionnement) du serre-flan d'une presse d'emboutissage, mais aussi sa pression, jouent un rôle primordial dans la bonne réalisation des pièces à former. Défaut courant, les plis sont des ondulations indésirables formées sur la collerette ou les bords d'une pièce emboutie. Pour éviter le plissement de la pièce suite à un effet de rétreint, le serre-flan exerce une pression de serrage sur les faces de la feuille en métal (flan). Cependant, si la pression du serre-flan est trop forte, des plis peuvent également apparaître. Afin de les prévenir, la force du serre-flan exercée durant la course du poinçon doit respecter les capacités de déformation du métal.

En résumé, les paramètres du serre-flan doivent être revus à la suite de constatation de plis sur les pièces. Par ailleurs, le déchirement est un autre défaut qui se caractérise par la présence de petites fissures sur la pièce emboutie. Lorsque le rayon de bord de la matrice est inadéquat, mais aussi celui du jeu entre le poinçon et la matrice, un effet de déchirement peut arriver sur le métal.

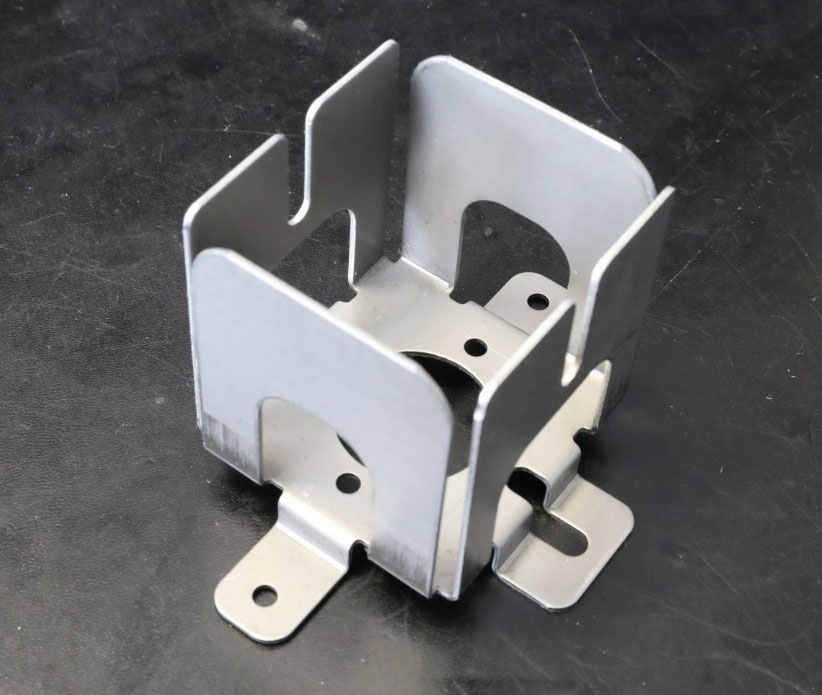

Même si cela peut paraître évident, il est utile de rappeler que plus un outil d'emboutissage est complexe, plus les possibilités d’erreurs augmentent, en raison des paramètres délicats cités précédemment et dans lesquels des non-conformités peuvent se glisser.

La lubrification des outils comme origine de défaut en emboutissage

La lubrification a pour but de diminuer l’usure des outils. Elle permet au matériau de glisser aisément et uniformément entre le serre-fan et la matrice lors de l’emboutissage. Les lubrifiants typiques sont des huiles minérales composées notamment d’huile de lard. La viscosité et la quantité d'huile de lard représentent des paramètres essentiels à connaitre.

La lubrification des outils en emboutissage est un moyen de prévenir les défauts de type rayures. En effet, si la lubrification du procédé n’est pas adéquate (nature ou quantité), alors un effet de friction peut apparaitre donnant lieu à des rayures de surface sur les pièces. Également, des effets de grippage et une usure accélérée de l’outillage (ou fatigue) peuvent survenir. En outre, les rayures de surfaces se manifestent lorsque les surfaces du poinçon et de la matrice sont rugueuses.

Les propriétés des matériaux à former comme sources de défaut en emboutissage

Les propriétés des matériaux peuvent avoir un impact sur la qualité des emboutis.

Les aciers métalliques utilisés en emboutissage sont : le fer, les aciers et la fonte. La nuance de carbone - plus ou moins douce, pouvant aller de <0.05 % à 5 % - induit des qualités mécaniques critiques pour la formabilité des pièces comme l'élasticité, la ductilité et l'anisotropie.

D'autres qualités mécaniques des aciers peuvent être influencés par l'addition d'autres métaux tels que le manganèse (augmenter l'élasticité), le nickel (augmente la résistance aux chocs) ou encore le vanadium (augmenter la résistance à l'usure et aux déformations).

L'élasticité des matériaux en emboutissage

Par exemple, les aciers courant permettent d'améliorer le compromis entre formabilité et résistance. Avec ces types de métal, on peut réaliser des formes complexes. Toutefois, plus un matériau est résistant, plus le phénomène de retour élastique risque de se produire. Il convient donc de connaitre la Limite d'élasticité (Re) du métal.

À l’inverse, ainsi que vu précédemment, le déchirement est un défaut qui se caractérise par la présence de petites fissures sur la pièce emboutie ; ce dernier est aussi lié à l’élasticité du métal employé.

La ductilité des matériaux à emboutir

La ductilité d'un matériau définit sa capacité à se laisser déformer ou étirer facilement ; c’est-à-dire capable de subir une déformation irréversible. Pour cette qualité, on mesure la malléabilité du matériau à emboutir.

À savoir, l'endommagement est le principal facteur limitant la ductilité dans les produits massifs.

L'anisotropie des matériaux à emboutir

L'anisotropie d’une pièce représente les propriétés variant en fonction de la direction ; qui peut présenter différentes caractéristiques selon son orientation.

Selon l’anisotropie du métal, des cornes peuvent se former sur le bord supérieur de la pièce emboutie. Il convient ainsi de vérifier l’orientation du patron et la direction de laminage pour déterminer l’anisotropie.